自动分拣系统市场现状与发展趋势

近两年,随着电商、快递行业的突飞猛进,作为物流系统核心装备之一的自动输送分拣设备市场需求大幅上升,相关供应商把握商机、拓展业务,取得了很好的业绩增长。本文重点对自动分拣系统的市场需求、行业发展和技术趋势等方面进行分析。

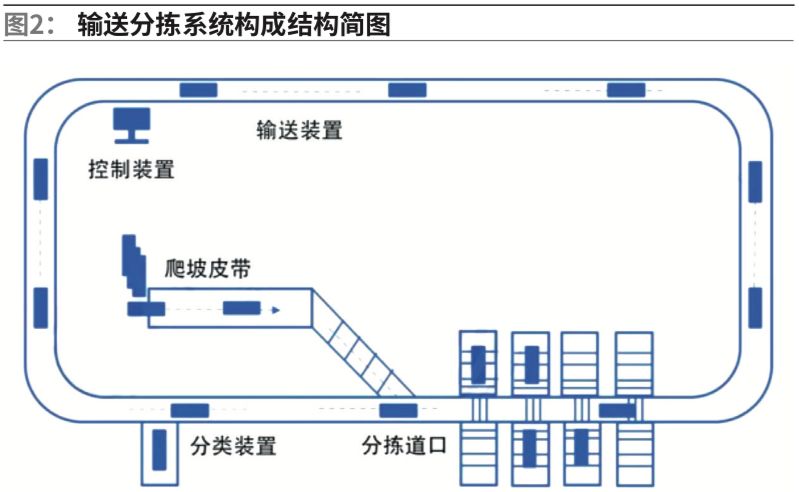

自动分拣系统是物料搬运系统的一个重要分支,广泛应用于各个行业的生产物流系统或物流配送中心。自动分拣机主要由供件装置、输送装置、控制系统、分类装置和分拣道口等部分组成,是对物品进行自动分类、整理的关键设备之一。按照分类装置的结构进行划分,常见的自动分拣机的主要包括滑块分拣机、转轮(或称斜轮)分拣、交叉带分拣、翻板式分拣机、摆臂式分拣机、浮出式分拣机、托盘式分拣机、悬挂式分拣机等类型。此外,近年来出现了柔性化程度更高的AGV分拣系统。

一、市场需求变化

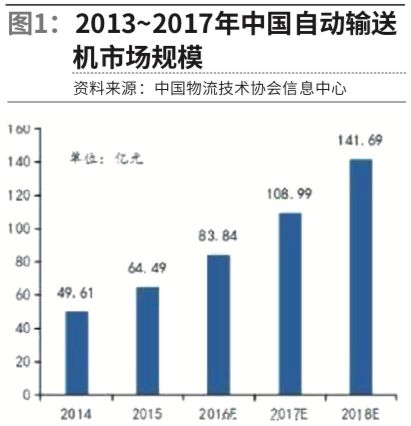

在市场应用方面,随着物流业快速发展,特别是电商、快递等行业的业务爆发,以及人力成本不断上升,自动化输送分拣装备市场出现爆炸式增长。

从应用行业的角度来分析,近几年来对输送分拣系统需求增幅最大的无疑是邮政快递行业。毋庸置疑,我国电子商务大发展直接带动快递包裹量快速增长。

要高效地处理如此大的物流量,离不开两个关键因素:协同结网、智能技术。其中,包括自动分拣系统在内的自动化物流装备的使用起到了至关重要的作用。用自动化的快速分拣技术,取代大量的人工分拣,不仅降低了人力成本,同时还大幅提高了分拣作业的效率与准确率。电商包裹配送的多品种、小批量、高频次特征,是推动自动分拣系统市场需求快速增长的基础。2018年,很多专注于快递市场的输送分拣设备和解决方案提供商都取得了惊人的业绩增长,如苏州金峰、上海欣巴等公司。

除了电商、快递市场的需求大增,输送分拣设备应用的主要领域还包括烟草、医药、流通、食品、汽车等各个行业。这些领域的输送分拣设备市场需求量仍然占据总需求的大部分比例,对输送分拣设备需求增长比较稳定。此外,随着智能制造不断推进,制造企业的生产环节和仓储环节对输送分拣系统需求上升,也有越来越多的物流装备企业研发和提供了相应的输送分拣解决方案。如,英特诺针对汽车领域推出零压力积放和24V的输送技术,凭借超低能耗和不会磨损轮胎等优势,在轮胎输送领域得到实际应用。另外,随着家电家具等行业物流服务的升级,大件物流的自动化输送分拣技术升级也提上日程,已有一些企业在此领域展开探索。

从地理区域角度看,传统的输送分拣系统应用项目大多集中于经济发达、人口密集的地区。尤其是京津冀、长三角和珠三角地区,是重要的制造基地和消费市场,物流快递公司在这些区域建设项目是非常容易理解的。但是不能忽视的是,这些区域土地可获得性日益紧张,土地价格也不断上涨,而电商等行业的项目在今年又出现大幅下滑,给市场的成长性带来一些变数。但是,很多业内企业家还是坚定看好中国物流市场的发展。

二、行业发展

在市场中提供输送分拣系统的企业主要分为两类:国内外的专业输送分拣技术和解决方案公司以及物流系统集成商。

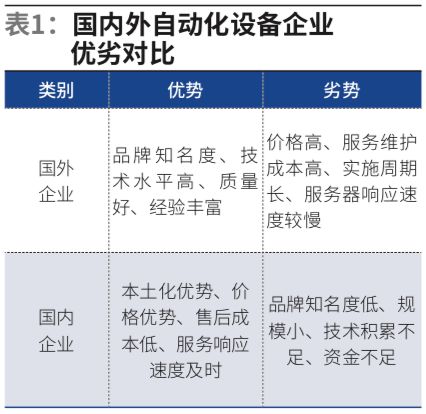

从企业层面来讲,国内输送分拣设备和解决方案提供商近年来取得了长足的进步。必须要承认的是,国内输送分拣领域的技术发展,更多是学习国外先进企业的技术。如传统的自动化输送分拣技术,国内企业主要学习了如范德兰德、西门子、法孚等欧美先进企业的技术;国内AGV分拣系统的发展则源于KIVA机器人的技术和模式。在输送分拣的高端市场,如机场行李处理系统,邮政、烟草、医药等行业,国际先进企业还是起到了引领和启蒙的作用。但是,国内目前成长最快的细分市场,如快递和电商的市场,都是对成本极其敏感的,而在产品性价比上,无疑国内企业具有明显的优势,因此这部分市场几乎被国内企业占据。至于国际先进企业和国内企业的竞争力对比,见表1。

三、技术发展分析

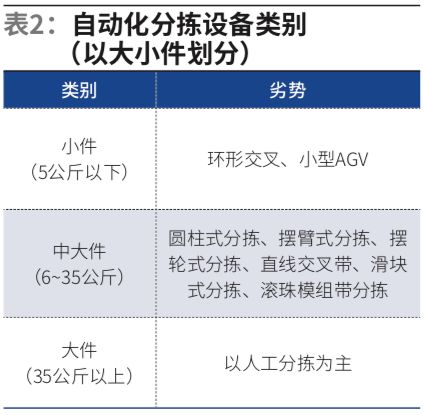

自动化输送分拣技术主要分为两大流派:一个是以输送线、分拣机构成的传统自动化分拣系统,尽管在产品细节设计、性能等方面还不断发展,如结合最新的信息技术、物联网技术,向智能化方向发展,但其工作原理和模式并未产生大的变化。而另一个流派就是自KIVA机器人开始兴起的AGV分拣系统,因其柔性化程度高而越来越受到市场关注;当然,每种设备和技术都有其最适用的领域,针对自动分拣系统可处理货物的重量,简单划分了不同类型设备的应用范围,如表2。

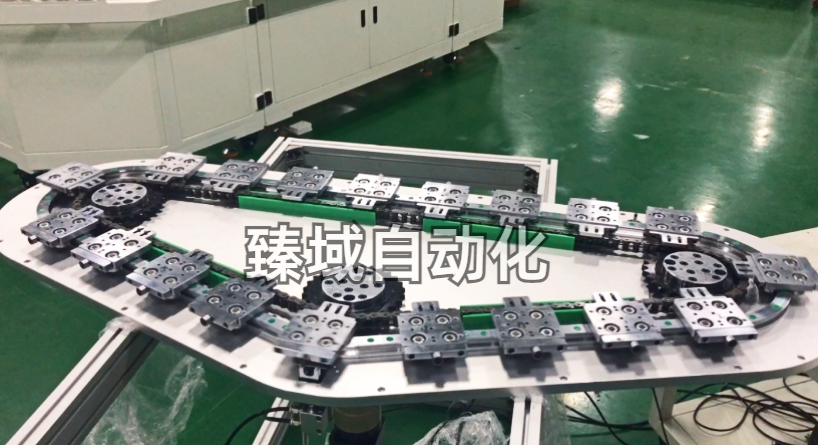

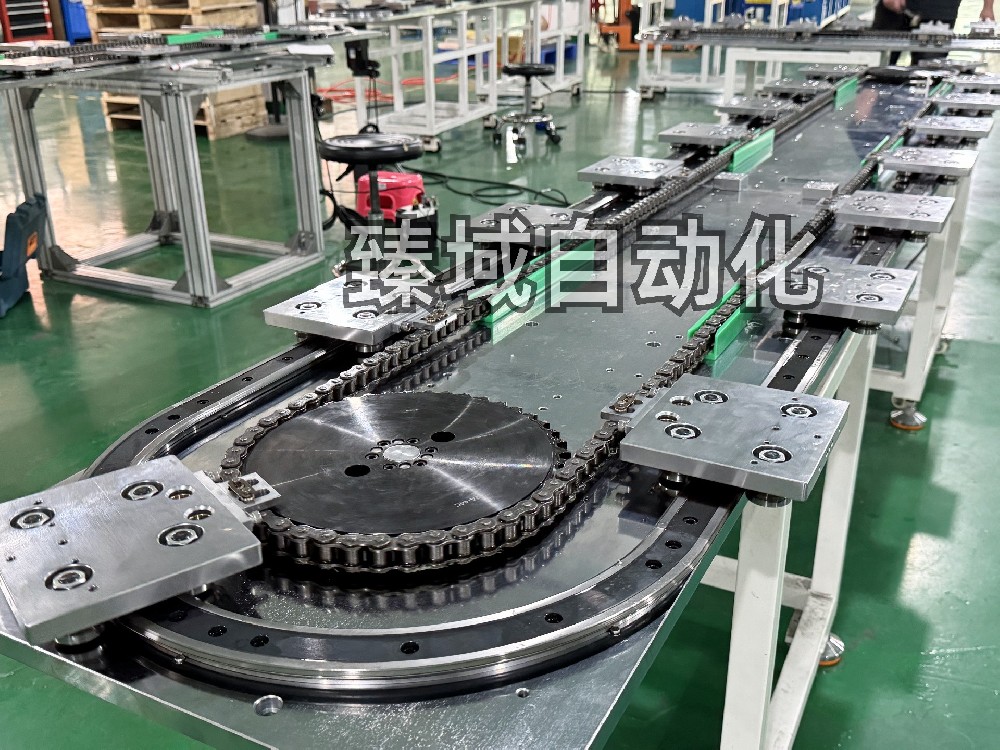

目前,交叉带分拣系统和AGV分拣系统是近两年市场应用非常火热的自动化物流装备。交叉带分拣系统是利用直线动力驱动的小车队沿着环形轨道高速运动,将贴有标签的货物经过扫描器读码进行分拣,适用于电商、服装、快递等行业的大中型场地。结构上,交叉带分拣机主要由控制装置、分类装置、输送装置及分拣道口四大部分组成。

交叉分拣机采用传统机械式设计,原理简单,结构比较坚固,分拣动作轻柔、准确。优点是在订单量足够大的时候,分拣效率最高,所以受到电商、快递客户青睐,成为近年来分拣设备中的主流。但该产品也有缺点:占地面积大,且对地面的平整度要求较高;造价成本高昂,输送模块易损坏,维修成本也较高。

交叉带分拣系统的供包模式分为人工供包:自动供包、人工半自动供包。自动供包系统由三段组成,分别为导入段、加速段和供包段。三种供包方式中,自动供包的效率最高,但对于相应的物资以及货品的形状、标签朝向的要求也会很高,并且货物包裹必须在分拣前做单件分离。人工半自动供包在自动供包系统供包段的基础上,增加了人工投放工台,由前端多个工作人员进行供包投放工作;由于人员数量及操作熟练度各不相同,所以供包效率相对不是很高,且波动幅度较大;但人工半自动供包对前端货物的要求较低,且不限制标签朝向。人工供包是由工作人员调整包裹标签朝向且投放至小车中心位置,完成供包;作业效率受人员操作速度及小车空闲程度影响,且由于人工投放,小车运行速度有限,分拣机整体效率较低。

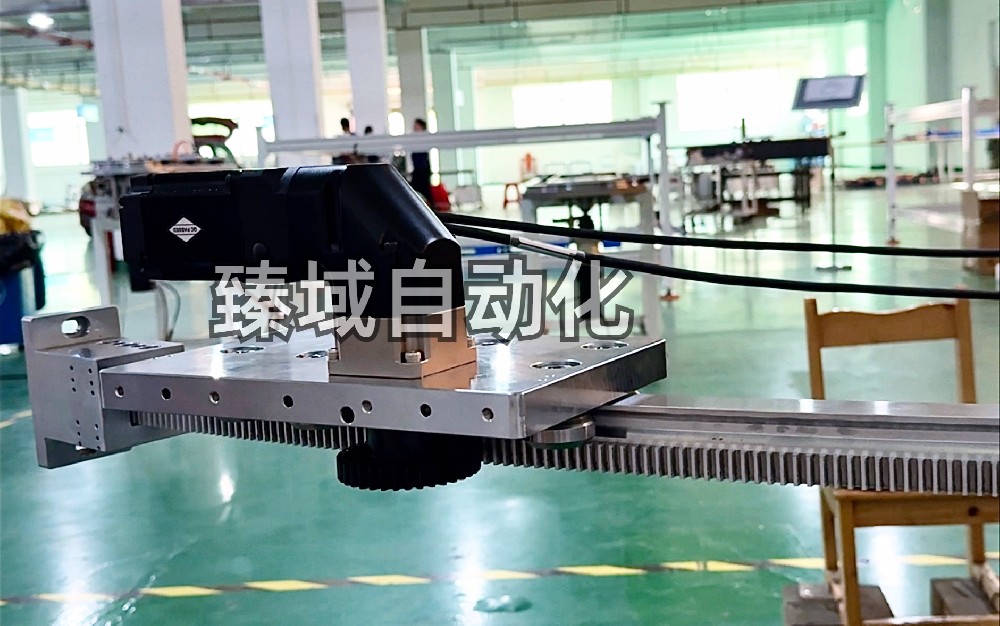

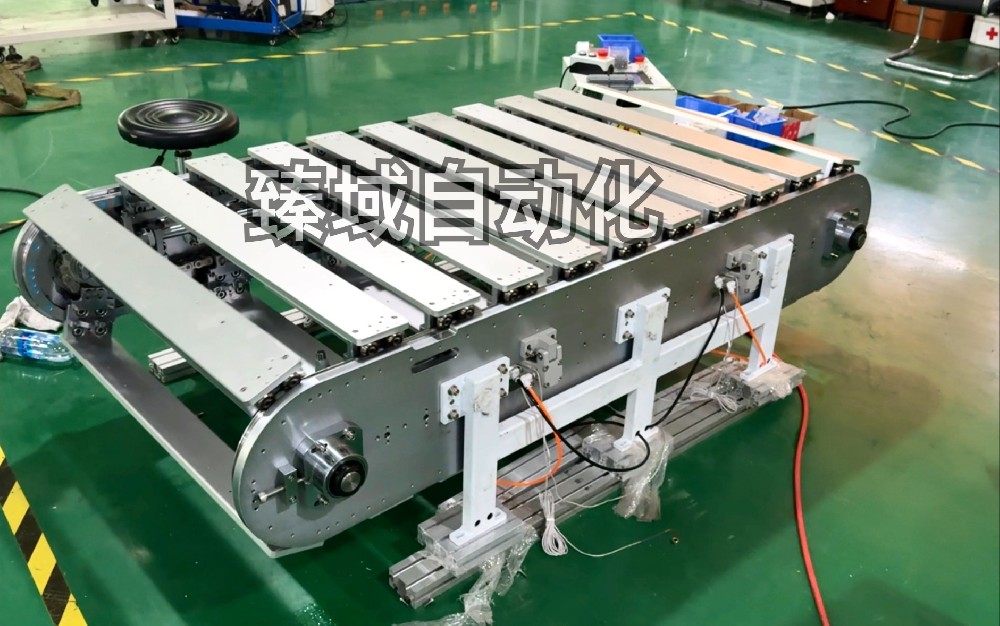

对于AGV分拣系统,供件人员把需要分拣的货物放置到AGV小车上,AGV小车经过条码扫描系统识别包裹目的地,调度控制系统为AGV小车规划路径。当货物到达目的地格口时,AGV顶部的翻盘/皮带动作(倾翻或皮带运转)卸载货物,实现货物分拣。

AGV小车,是沿指定路线自动前行的运输车,一般通过电脑控制其行进路线。按导引方式,AGV主要分为电磁、磁带、惯性、激光及视觉导引;按驱动方式,AGV可分为单轮驱动、差速驱动及全方位驱动;按移载方式,AGV可分为叉车式、轨道式、牵引式、驮举式等。

AGV作为传统分拣模式的创新,能在较小的面积内实现一系列的分拣作业。并且,AGV可以设置许多目的地隔口,对于每天发往不同地方的快递企业来说,很有效的提升分拣效率。AGV运行是一种并联模式,在应用过程中所有AGV都能通过一个系统来调度,如果单个机器损坏,并不会影响到其他AGV的正常工作。相对而言,交叉分拣机所采用的是串联模式,在运行过程中如果某一环节发生故障,则整个系统都会停止运转,严重影响工作效率。

当然,传统的自动化分拣系统和AGV分拣各有各的适用范围。在订单量足够大的分拨中心,交叉带分拣机的效率明显高于AGV分拣系统。AGV对货物的重量以及体积形状有很大的要求,且运作效率有限,所以在一些订单量比较大的仓库中,交叉分拣依旧是客户的首选。

如今,国内物流机器人正是资本追逐的热点,涌现出一大批较为知名的物流分拣机器制造和解决方案提供商,如海康威视、Geek+、快仓、立镖、马路创新等。

四、技术未来发展趋势

在技术方面,随着物联网、信息化技术在物流业应用,输送分拣技术朝着智能化、柔性化方向发展;而物流机器人(AGV)制造和应用技术的进步,使得物料输送分拣产生革命性的变革发展。

输送分拣系统柔性化主要体现在生产制造平台化生产、模块化构建系统。由于生产制造的模块化,使得企业在给客户搭建系统时成本更低,也有利于客户根据自己的需求调整系统布局。明确提出模块化的装备企业,如英特诺,推出DMO系列电动辊筒,基于平台化的设计理念设计生产,即用尽量少的组件组合尽可能多的产品规格型号,以满足不同客户的需求;由于这两款产品都使用标准化组件,采取标准化接口,产品内部的不同部件可以相互置换,因此生产和维护成本更低。英特诺还推出模块化输送机平台MCP,能够便捷为客户搭建系统。德马科技推出了模块化智能输送机平台i-G5,相比上一代箱式输送机,在物联网思维、工业化设计、柔性化布局、高效便捷、节能环保等方面均做出了革命性的升级与创新。

各个设备制造和方案提供商都不约而同表示,通过产品的标准化、模块化,为客户价值的最大化。具体来讲,“按照标准化的方式去设计产品”,意味着供应商不仅仅为项目进行产品设计,还要为精准的市场需求进行设计;模块化使得不同产品之间的零部件可以互换,因此可以加快交货速度并且保证质量。此外,标准化和模块化还使产品后期的维护和拓展更加便捷,延长了产品的价值生命期。这些都有助于提高客户满意度。

输送分拣设备智能化,主要体现在输送分拣技术与信息监控、物联网技术的结合,即通过在传统的输送分拣设备上,通过加装识别监控、数据分析装置,在结合系统大数据深度学习能力,等于给输送分拣装备装上了眼睛和大脑,极大拓展了物流装备的服务范围和提升了服务能力。输送分拣装备除了传统功能(执行操作),强调实时监控,数据上传功能。

上一条:弧形导轨的多样化驱动方式

扫一扫添加微信

扫一扫添加微信