【优质案例】浙江省智能制造示范企业-老板电器

杭州老板电器股份有限公司

01

企业概述

qiyegaishu

创立于1979年,专业生产吸油烟机、家用灶具等厨房电器产品,先后被授予中国名牌、中国驰名商标,国家高新技术企业等荣誉。2015年公司主力产品增长均大幅超越行业平均水平,实现全年营业收入45.42亿元,同比增长44.57%;归属于母公司所有者的净利润8.3亿元,同比增长44.57%,2012-2015年复合增长超过30%。截至2015年12月,公司主力产品吸油烟机、燃气灶、消毒柜的市场占有率分别为24.84%、21.37%、19.42%,均位列行业第一。

公司现有开发人员近400人,获得国家专利200余项;多款产品获得德国IF设计奖及中国红星设计奖。公司现已被认定为国家级技术中,国家认可实验室,并与浙江大学、武汉大学等多所著名高校签订了战略合作协议,建立了智能化厨房与物联网技术研究中心。2015年,老板电器成功入选工信部两化融合管理体系贯标试点企业,并与清华大学吴澄院士领衔的CIMS签订了战略合作协议,在“智能制造”方面进行全新探索。2015年,老板电器成为杭州市第一批工厂物联网企业,2016年通过杭州市工厂物联网示范样板企业认定,同时成功列入浙江省智能制造示范企业名录。

02

智能制造发展情况

zhinengzhizaofazhanqingkuang

以MES,ERP,PDM,PLM制造工艺的数值模拟以及加工装配的可视化仿真等信息化系统为上层架构,以自动化制造设备、自动化检测设备、自动化运输设备、自动化存储设备为底层基础,实现计划、排产、生产、检验的全制程信息化、透明化、及时化、智能化生产,使用车间级的工业通信网络,在系统,设备,产品,人员之间实现高度的信息互联互通,并将相关信息有效集成,并与企业资源信息库做高效,实时的连接。

1)以MES为核心/打造信息物联/实现智能制造

以自动化设备为基础,以MES为核心,信息系统高度集成。通过智能传感技术及遍布全厂的工业物联网络,上千个大数据采集点同时工作,机器人,物料,设备,AGV等能够实时互联对话。智能信息指挥中心作为工厂的中枢大脑,生产过程,环境,能源,设备集中显示,整体同意指挥与调度,实现计划精准执行,物料JIT配送,制造状态透明显示,质量全流程追踪,能源有效利用。

2)创新行业制造模式/引领行业智能制造

智能工厂建设按照制造工艺主线布局,操你个材料进货,冲压,焊接,装配等到入库整合流程以按照自动化,数字化,智能化为方向进行设计。大批量采用自动化设备,设有视觉检测,伺服控制,智能专家解决等系统,积极探索产品自动装配工艺和设备,物流环节均使用自动化立体仓库存储,AGV配送;信息软件运用三维CAD\PDM\PLM\CAPP等系统实现产品设计全数字化设计与仿真机产品的全生命周期管理,实现关键制造工艺的数值模拟以及加工装配的可视化仿真。以MES\ERP信息化系组成上层架构,实现计划,排产,生产,检验的全制程信息化、透明化、智能化。

▇自动化立体仓库/实现物料自动存取

生产综合立体库拥有1680个库位,用于存储模具及金属板材,通过自动堆垛机,链式输送线及WMS系统,自动进行出入库作业,实现模具,原材料自动存取。

▇打造行业首条集烟罩冲压自动线

国内首条集烟罩冲压自动线由自动化冲床,自动传输设备,CCD视觉检测系统组成。机械手精准定位,自动传输,自动检测,完工品自动堆叠,同AGV无缝对接。自动冲压系统实时对话MES及智能专家决策系统,智能专家决策系统发现问题迅速分析出解决方案并自动反馈调整。整条生产线效率提高80%以上,产品一次良率达到96%以上。

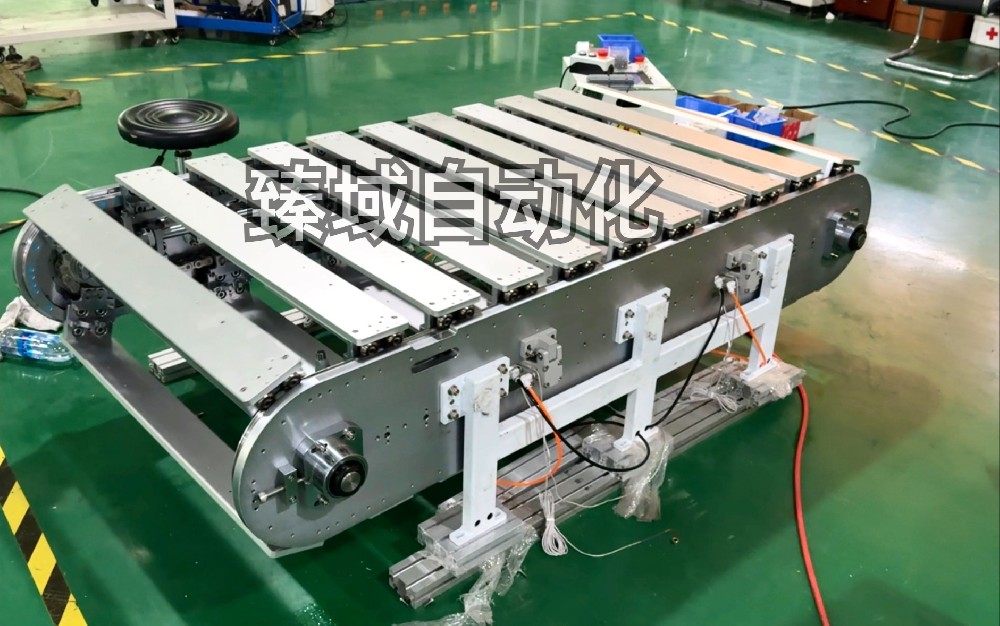

▇开创厨房领域冲压新模式/实现产品四工序机器人连续自动冲压

六轴机器人冲压自动线由6台机器人,4台定制化冲床,配套夹具,重力平台,来料系统和输送皮带线等组成,借鉴汽车行业自动冲压理念,实现6台机器人与冲压设备完美配合,快速切换模具,实现上盖板组件从落料到半成品之间四道冲压工序的连续生产,开创厨房制造领域全新冲压模式。

▇智能集成焊接/开启精准焊接技术新时代

国内首条集烟罩自动集成焊接系统采用激光焊接机器人,气保焊机器人及自动旋转工装,通过实时功率动态精确追踪,自动灵敏补偿,对集烟罩进行自动无缝焊合,结束依靠人工焊合技术保证品质的时代。

▇聚焦行业共性难题/实现吸油烟机智能装配

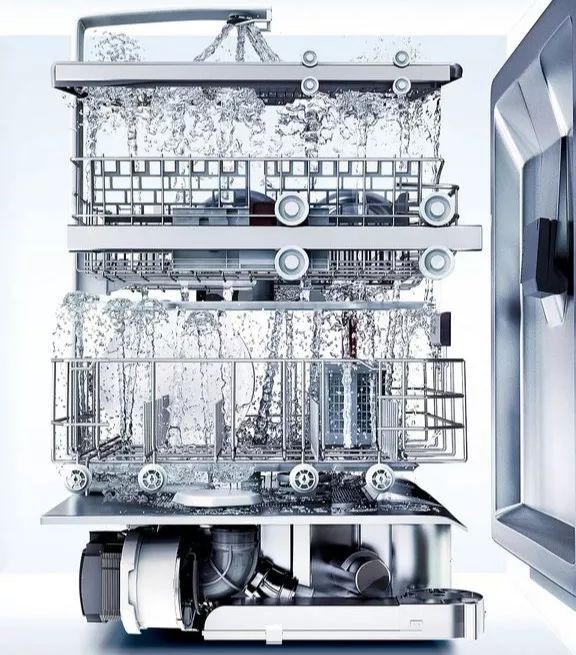

油烟机智能装配线由机器人装配工作站,自动检测系统,自动包装系统和物流系统组成,每个工位均配有可视化电子显示屏,SOP自动线,异常自动报警,零部件自动供料,电机,线路板,开关等关键零部件在线信息一对一绑定,实现产品全生产周期全过程追溯。油烟机成品检测系统对电流,功率,耐压,接地等关键参数实现在线智能自动检测。

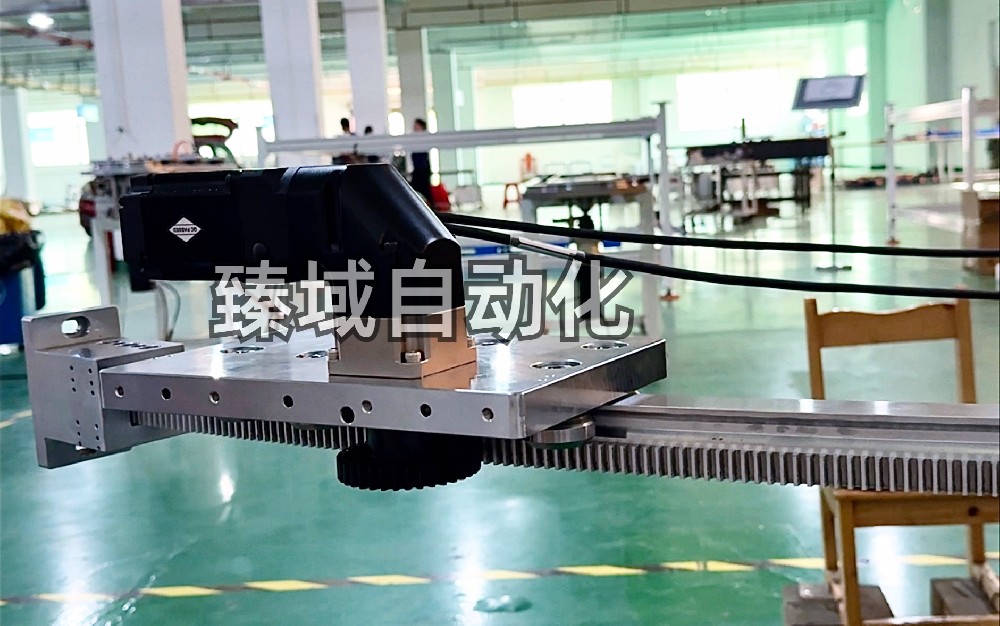

▇AGV智能物流配送/实现物料点到点无缝对接

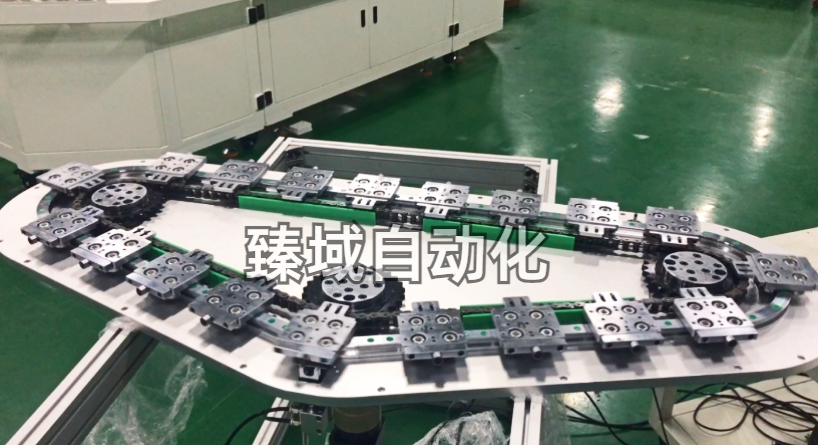

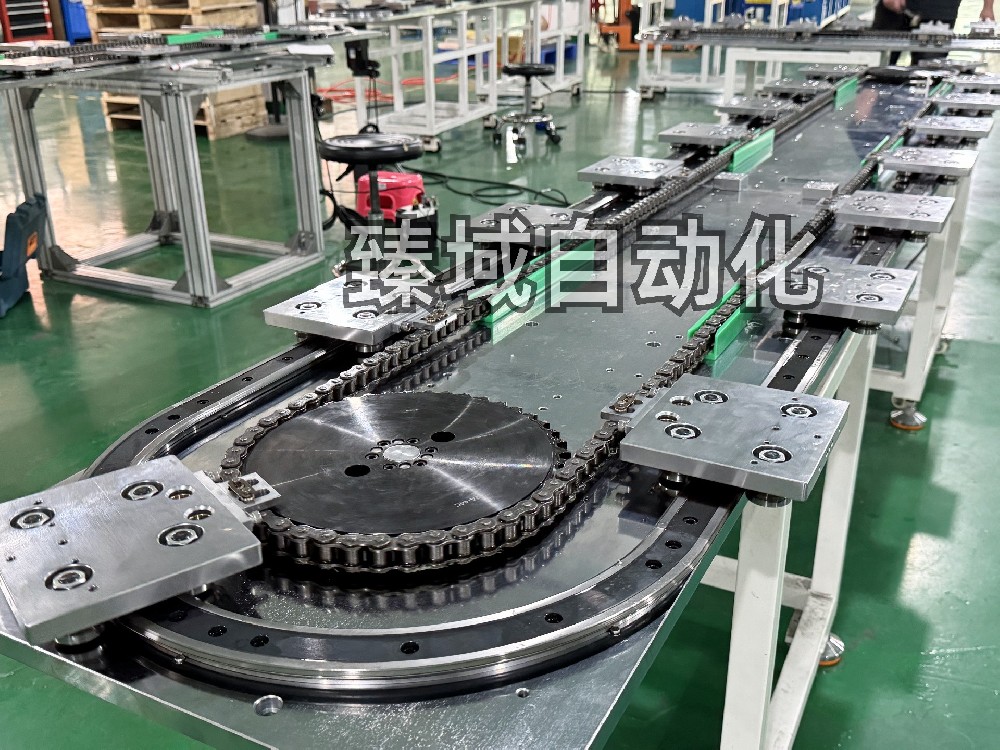

智能物流输送系统采用AGV,自动空中物流技术,循环牵引车及穿梭货架等多种形式,同MES深度融合,自动叫料,自动路径优化,实现物料点对点无缝对接。

▇厨房行业最大单体智能物流仓储中心/实现全流程自动化作业

成品智能物流仓储中心是国内厨房乃至家电行业最大,智能程度最高的单体自动化立体仓库,总库位32796个,货架高度31.6米,配备15台码垛机器人,18台巷道堆垛机,3套环形穿梭车,7个发货月台,支撑年800万台厨电产品的销售规模。通过智能图像识别,智能运算处理,任务优先级调度,与装配线自动对接,实现出入库及仓储全流程自动化,人力节省80%以上,占地面积节约60%以上。

实现运营成本降低30%,产品生产周期缩短30%,不良品率降低30%,产品品质一次良率提升20%以上,为离散型行业在智能制造方面的技术探索带来一定的借鉴意义,为传统国内厨电行业的技术改造,转型升级提供样板,示范作用,有效带动国内厨电行业内两化融合的横向和纵向的发展,促进企业智能化和绿发展,实现“中国制造”向“中国智造”转型升级。

03

经验与启示

jingyanyuqishi

1)数字化建模,实现生产全流程仿真

车间总体设计,工艺流程及布局采用数字化建模进行仿真优化,在数字化车间设计阶段模拟生产全流程,对生产过程的各个环节,在不用的层次,小到操作步骤,大到生产单元,生产线乃至整个工厂进行设计,仿真,分析和优化。通过三维仿真,预先了解与设计结果相对应的物流效率,设备负荷,瓶颈节点等关键信息,有效避免勒由于车间布局设计不合理而造成后续工厂运作过程中生产效率低下,设备负荷不均衡,资源协同水平不高等一些列问题。

2)以需求体系为导向的定制化智能产品研发

▇以智能产品群为基础/打造智能化物联平台

在产品中嵌入智能联网WI-FI模块,通过UART连接传统厨电MCU与服务器的通信,通过OTA固件升级来完善产品之间的联动协议,实现智能产品的快速迭代升级。在云端平台与智能联网模块的M2M长链接云平台数据对接。服务器端打通SDK的对接。通过五层逻辑结构支撑云服务器的运转和数据采集。

▇基于空气动力学的CFD模拟/公共烟道的整体压力分布研究/实现对厨房整体解决方案中动力板块的设计

公共烟道存在体积较大,成本较高,不被业内重视等特点,对研究造成一定的困难。行业内普遍关注抽油烟机的单机效果,但是对抽油烟机的工作环境即公共烟道缺乏认识。所以从公共烟道的整体压力分布研究入手,通过基于空气动力学的CFD模拟技术,把相关的阻力,动力进行科学的模拟计算,对产品的设计由很大的参考作用。

3)基于PLM实现产品生命周期管理

底层平台选用Windows,Unix平台的操作系统以及sqlserver、ORACLE作为数据库。核心服务层采用J2EE架构的wed机制实现网络服务及数据逻辑处理,基于J2EE结构的网络化PLM系统以数据服务端,应用服务端和客户端构成三层架构体系,以客户端零配置的WED方式实现勒网络化数据管理的核心部分,应用服务器和文件服务器可以在不同地点部署,实现企业和分公司,代理公司间的信息共享。

4)基于PDM实现产品数据管理

PDM的导入通过融数值计算,仿真模拟,几何模型处理,图形学,数据可管理系统等方面的技术为一体,把抽象的,平面的,分离的设计对象具体化,形象化,通过虚拟现实技术把产品的形状,材质,色彩,甚至加工过程淋漓尽致地表现处理,并能把产品的设计过程,通过数据管理,实现系统和,规范化。PDM将技术与生产之间的“信息孤岛”集成起来,并利用计算机系统控制整个产品的开发设计过程,通过IPD流程建立产品开发过程的全部流程及相关技术图纸,最终形成完整地产品描述,生产过程描述,可以有效,实时,完整地控制从产品规划到产品开发及产品生产的整个周期中的各种复杂的数字化信息。

5)基于PLM/PDM仿真体系建设实现数值模拟及可视化仿真

以PLM平台为核心,协同CAD 、CAE、CAM 、VIRTOOLS 、DYNAFORM等工具软件,针对产品研发流程中的关键环节进行正确的仿真资源并给予科学配置,使企业拥有的仿真资源能够在研发流程中仿真价值最大的环节实现高效正确的应用,发挥其应用的作用。通过平台建设,企业将完成仿真组织的设计,仿真设备的规划和建设,仿真规范和标准的建设以及仿真流程的优化和改进,从而结束企业在实际研发活动中仿真工具采用和应用的随意,缺乏规范和标准,协同性弱和使用效果差的距局面,为企业建立一套让仿真技术真正发挥作用的体系,使企业真正实现仿真驱动研发的现代高效研发模式。

6)基于CAPP实现工艺规则制定的数字化

CAPP从CAD系统中获得零件的几何拓扑信息,工艺信息,并从工程数据库中获得企业的生产条件,资源情况及工人技术水平等信息,进行工艺设计,形成工艺流程卡,工序卡,工步卡及NC加工控制指令,在CAD/CAM中起纽带作用。利用计算机辅助工艺人员完成工艺性审查,工艺方案设计,工艺路线制订,工艺规程设计,工艺定额编制,工装管理等。

7)以MES和ERP为核心实现智能化的精益生产管理

MES从基础数据,生产管理,质量管理,仓库管理,设备模具管理等主要业务面对生产活动进行信息采集和管理,同时通过电子看板,报表,系统集成等辅助模块,完成对生产状况的监控和生产数据的实时反馈,实现了与其他信息系统的数据交互。ERP的工单开立进去MES进行过程管理,多维多品类数据采集使生产过程实现了数据可视化,完善的制程反错,确保生产能够按照工艺要求进行,无死角支持生产中各类活动。

目前,国内厨电行业依旧是以钣金离散式机加工,装配人力密集的生产模式进行着产品制造,行业自动化,信息化,智能制造程度普遍较低,厨电行业制造水平仍然处于一个较为低下的尴尬境地。老板电器的智能化改造为国内传统厨电哈工业企业的技术改造,转型升级提供样板,示范外,也将整个智能制造前端延展至研发,采购环节,将后端拓展至销售和个性化定制,有效带动国内厨电行业内两化融合的横向和纵向的发展,促进企业智能化和绿色发展,实现“中国制造”向“中国智造”转型升级。

以上内容摘自《2017-2018年中国智能制造发展蓝皮书》 中国电子信息产业发展研究院 编著 ,如有涉及版权等问题请及时联系我们,著作权解释权属原创者所有。

留言

扫一扫添加微信

扫一扫添加微信